详情介绍

PAC加药泵产品

PAC加药泵

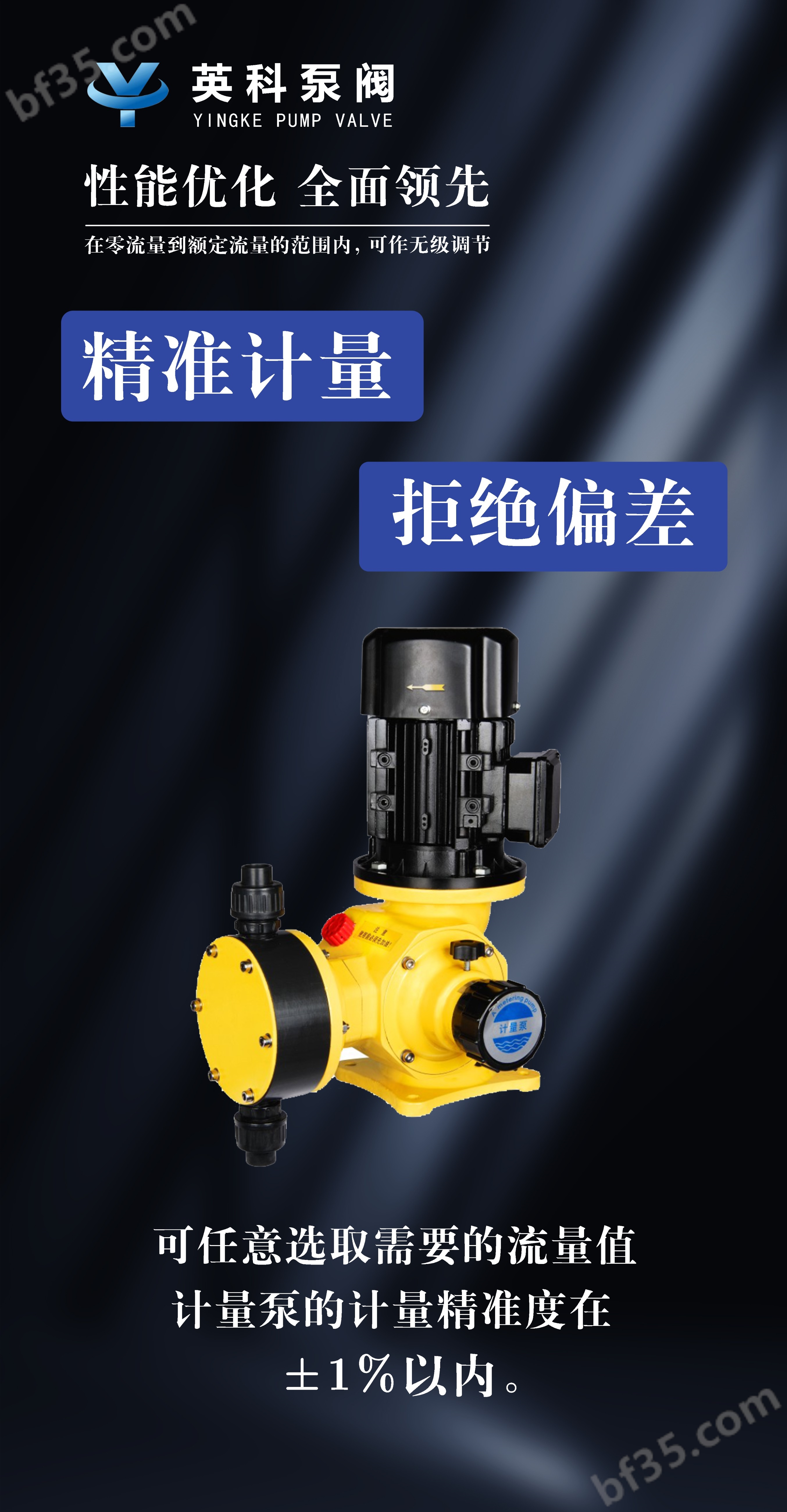

隔膜加药计量泵主要性能参数

单头最大流量:500L/h

最高排出压力:1MPa

标配:泵头PVC 电机380V 50Hz

可定制:PTFE、304、316、316L材质

电机可配:防爆电机、变频电机、220V、440V等

稳态精度±1%

介质粘度:0-800mm2/s

输送介质温度可达60°C

隔膜加药计量泵主要特征

可去除残留在液压油中的气体,使液压油保持刚性,计量精度高

*密封无泄漏

隔膜位置控制系统为后位全支撑

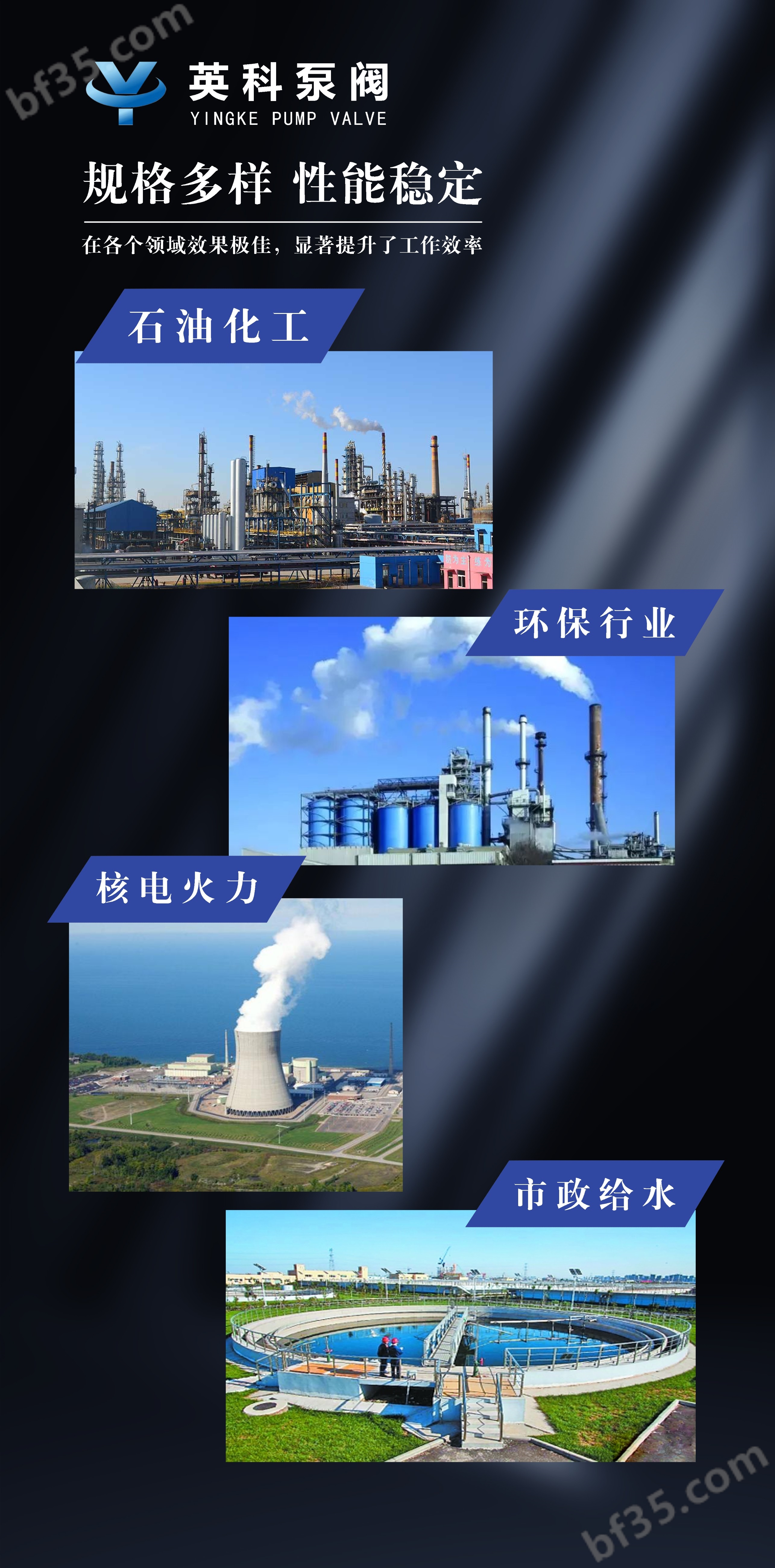

主要应用

石油、石化/化工工艺过程中高压力大流量工况要求,或危险化学品注入及输送陆地及海上石油天然气撬装系统,核电、军工等特殊工艺应用环保、医药、造纸、食品其它行业的关键过程。在泵头内无介质的状态下也可安全运行。

泵的维护

1、备件:

每台泵都应考虑下列备件,以防维护过程迟缓:

①隔膜片 ②皮腕油封3进出口单向阀的阀球与阀座 ④阀垫或O型密封圈

2、设备返修:

返送到我公司维修的泵应清楚标明所输送的物料,在泵运输前应洗去所输送的液体并排尽机箱内的润滑油。

3、预防性维护:

3.1传动部分:

应在最初500小时~1000小时运行后更换齿轮机油,以后每运行5000小时或半年以后更换传动箱里的润滑油,在将放油螺塞再次安装到排油孔以前,应将其缠上PTFE胶带。

3.2隔膜组件:

为避免发生故障,建议隔膜组件应每运行4000~5000小时后检查更换。

3.3机油油封(皮腕油封):

用于密封传动箱体内机油的皮腕油封,应每运行4000小时后或每年检查更换以免发生故障。由于在检查或更换油封时,需取下隔膜组件,如确有需要,建议同时更换油封和隔膜组件。

3.4单向阀:

建议单向阀阀球、阀座、密封垫圈和O型圈应每年或每5000小时进行检查更换,如输送高腐蚀性物质(酸、泥浆悬浮液等)某些情况下就需较频繁地检查更换这些部件。要确定单向阀是否需维护,请注意仔细观察阀球和阀座是否受到化学或物理性损坏。阀球应非常圆(通常圆度控制在<5μm),并且没有凹坑,划痕或划伤。阀球应保持清晰的边缘,使阀球能良好的密封,如阀球边缘磨损或损坏,或有凹坑,划痕或划伤,应进行更换。如阀球和(或)阀座过渡损坏,更换期限可相应地缩短;如阀球和阀座都条件良好,更换期限可适当延长。

3.5检测口的泄漏

确定在泵头检测口收集的液体,是输送的物料还是润滑油。如果是隔膜破裂,检测口泄漏的是输送的介质物料。如果是传动端隔油皮腕油封破裂,检测口泄漏的是润滑油。

4、正确的维护

在对计量泵和管路进行任何维护以前,泵应先断开电源,应确认截止阀已关闭,系统压力已泄放,并争取必要的步骤以确保其中含有的有害液体不能泄出或与操作者接触,必须提供保护性设施,在进行拆卸以前应仔细检查确保系统没有压力。

4.1单向阀更换

当重新组装单向阀时,仔细遵循说明并参照正确的图例十分重要,如安装不正确,将会出现下列现象:(a)立刻对泵的机械装置造成严重损坏.

(b)不能输出液体

(c)产生反向输液作用(从出液管向吸液管输送液体).

(1)每次拆卸单向阀时,应使用新的O形圈,以确保密封,不渗漏.

(2)如阀座安装不正确,阀球将不会产生紧密的密封,造成输液性能不佳.

(3)吸入和排出单向阀的组装顺序是不同的,如果安装不正确将会出现上述现象发生。

(4)在单向阀的阀体螺纹上不能用PTFE胶带。

4.2隔膜组件更换

建议油封和隔膜组件同时更换,在更换隔膜之前,确信所有截止阀都关闭,压力都已从泵头泄放。

1.拆:

(1)在泵头上做好进出口记号,以防装反拆下泵头螺栓和泵头.

(2)将冲程调节手柄设定到100%,用手转动电机风叶,使隔膜推到最靠前位置.

(3)握住隔膜外缘,逆时针转动,将隔膜从连杆的连接杆上拧下.

(4)取下隔膜支撑环确认隔膜支撑环干净,无腐蚀.

2.重新装配

(1)如上述1-3步骤一样,将冲程调节手柄设定到100%,使隔膜保持在最靠前位置,将隔膜组件拧进连接杆中,直到自然的机械停顿点为止.

(2)用手转动电机风叶,直至隔膜的边缘靠在隔膜支撑环上.

(3)将泵头固定到泵体上,拧紧连接螺栓.

4.3 十字头油封更换

在拆卸掉泵的进出口与系统断开,取下泵头和隔膜组件及隔膜支撑环后,再拆下放油塞,将泵驱动箱内的润滑油排尽。

具体步骤:

(1)将冲程调节手柄转到100%,用手转动电机风叶,使连杆处于最靠前位置。

(2)JXM型泵,其油封可直接从连杆上拉出;JZM型泵先从连杆上用卡具取下小油封中的轴用挡圈,取出小压圈,然后取下大油封压板,取出连接杆上的油封。

4.4 重新启动计量泵

1.重新连接泵与管路系统。

2.确认流量设定在0%。

3.打开进、出口管液中的截止阀,重新启动泵。

4.设定流量在100%,以便泵头快速排气。

5.排气后,设定流量到要求值,并锁紧冲程锁定螺钉。